Para un proceso térmico de tratamiento de metales en la fabricación de helicópteros se requiere una dosificación de metanol a varios puntos de consumo en los hornos. Las condiciones de presión y caudal deben mantenerse estables. Este tipo de sistemas industriales que utilizan metanol en su proceso, se caracterizan por funcionar de forma continua e ininterrumpida (24 x 7), sin disponer de períodos de paro para realizar tareas de mantenimiento.

Los grupos de trasiego de metanol, están diseñados con componentes que satisfacen las más altas exigencias en materia de seguridad y fiabilidad, con redundancia para evitar los puntos únicos de fallo. Dicha redundancia se gestiona mediante el cuadro de control, el cual requiere un seguimiento del estado de los componentes y de la conmutación automática de los mismos en caso de fallo. El cuadro de control puede ser gobernado remotamente por sistemas BMS.

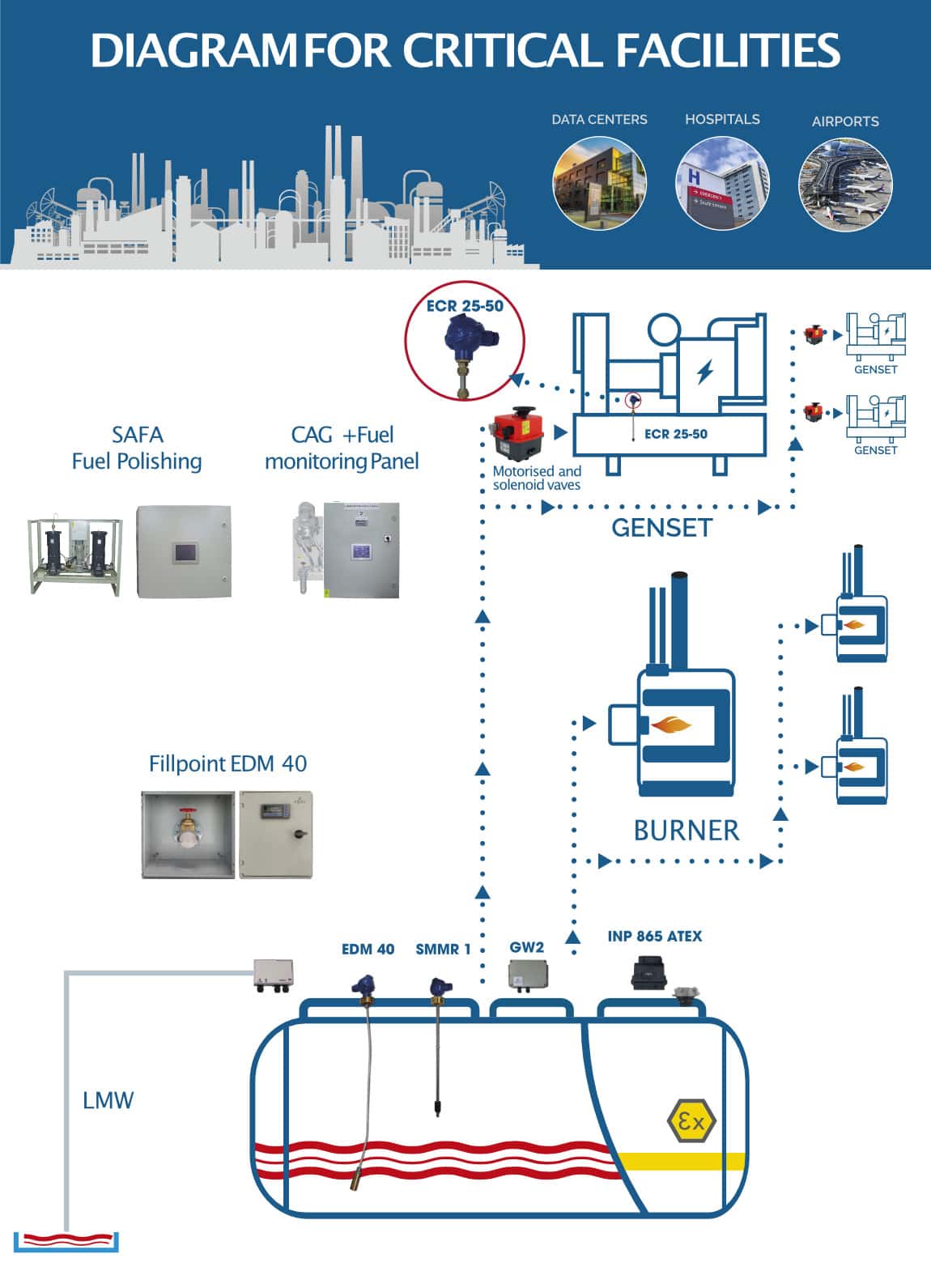

Por tanto el diseño aportado a los ingenieros consultores y contratistas debía estar enfocado a esquemas de sistemas mejorados para instalaciones críticas.

El reto…

-

Diseño para funcionamiento 24×7, con sistema de alternancia automática, con posibilidad de seleccionar manualmente bomba 1 o bomba 2.

-

Sistema de doble filtro dispuestos en paralelo. El mantenimiento se puede realizar sin parar el Equipo.

-

Suministro de presión extremadamente precisa, incluso cuando alguno de los hornos deje de exigir dicho abastecimiento.

-

Componentes de alta calidad y compatibilidad con metanol, con las más altas exigencias de seguridad y fiabilidad.

-

Acoplamiento magnético entre la bomba y el motor para evitar cualquier sello mecánico, reduciendo un punto sensible de mantenimiento.

-

Compatible con los sistemas de protección para uso en atmósferas potencialmente explosivas (ATEX), según Directiva 94/9/ CE

Solución adoptada por INPRO

Sistema de trasiego de Metanol

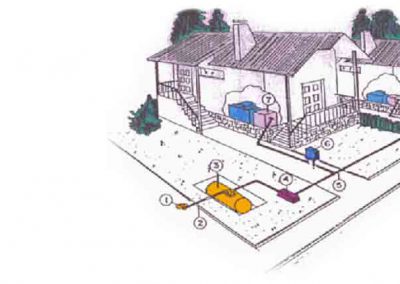

Se utiliza un Grupo de suministro de metanol con doble motobomba RL140 D ZW ZU, con cuadro de control montado en un armario fuera de la zona de riesgo.

Se utilizan bombas de engranajes de acero inoxidable con acoplamiento magnético permiten un cierre hermético de la bomba, y la capacidad de aspiración excelente. Los indicadores de presión y de vacío en un montaje de conjunto compacto permiten un correcto seguimiento de los parámetros de instalación.

Bombas de engranajes de acero inoxidable con acoplamiento magnético que permiten un cierre hermético y una gran capacidad de aspiración. Los indicadores de presión y de vacío montados en un conjunto compacto permiten un correcto seguimiento de los parámetros de instalación.

Todos los componentes serán ATEX basado en la Directiva Europea 94/9 / CE, para la zona clasificada de riesgo de explosión.

Sistema de doble filtro

El armario del cuerpo de impulsión deberá integrar un sistema de filtrado doble, dispuesto de dos filtros en paralelo con sus respectivas válvulas de corte, mediante las cuales seleccionamos el paso de Metanol a través de uno o del otro para permitir la limpieza sin interrumpir la transferencia de líquido.

Válvula reguladora de presión

En el Sistema de tubería principal dispuesta en anillo, se instala una válvula reguladora de presión compuesta por un muelle, regulable mediante un tornillo de ajuste, el cual mantendrá una presión de funcionamiento en la línea estable bajo diferentes demandas de flujo, retornando el exceso al tanque de almacenamiento principal.

Cuadro de control automático

Se coloca fuera de la zona de riesgo EX, compatible con la Directiva Europea 94/9 / CE. Gestiona las alarmas del sistema (baja presión, sobrecarga térmica de los motores) y automatiza el intercambio de la bomba periódicamente, o cuando surge un fallo en una de las motobombas.

IMÁGENES DE LOS PROYECTOS

ELEMENTOS DE LA INSTALACIÓN SUMINISTRADOS POR INPRO

RL 140 ME ZUZW

RL 140 ME ZUZW, unidad de trasiego de doble motobomba para sistema de transferencia en anillo, versión especial para metanol, en gabinete de acero.

- 2 bombas de engranajes y acoplamiento magnético hermético, autoaspirante, con protección ATEX (Ex 11 z GDC X (1))

- Caudal máximo de 140 l/h, nominal 70l/h

- 2 motores trifásicos de 230/400 Vca, protección ATEX (11 EX 2G Ex e IP55 T4 11 (1))

- 2 válvulas de retención montadas en tubo de acero

- 5 válvulas de corte

- Filtro con tamiz de bronce sinterizado y vaso de latón

- Vacuómetro, manómetro de 6,5 bar y salida radial (Glicerina)

- Válvula de sobrepresión (seguridad)

- Presostato de corte por baja presión, para prevenir el rodaje en vacío (pérdida de estanqueidad en aspiración o rotura de tubería). Protección ATEX (EX 11 2 GD EEX de 11C T6 IP65(1))

- Conexiones (aspiración, presión, retorno): 1/2 “rosca interior

- Protección: IP54

- Todas las partes son ensambladas en un armario de protección de aprox.: 800 x 800 x 300 mm

Todas las certificaciones ATEX de los componentes individuales se suministran con la unidad.

SISTEMA DE DOBLE FILTRO

2 filtros de latón de ½” en paralelo, con cartuchos de 40ų de paso y con 4 válvulas de corte.

Esta configuración permite realizar el mantenimiento de los mismos sin interrumpir el funcionamiento de la instalación, mediante el manejo de las correspondientes llaves de paso.

Cuadro de control

Sistema de alternancia automática con temporizador interno:

- 2 uds. interruptores de protección térmica del motor

- Botón de puesta en marcha

- Piloto de estado (Marcha)

- Piloto de aviso de avería

- Temporizador ajustable regulable (para determinar el tiempo de funcionamiento de cada bomba)

- Relé con temporizador para salvar la caída de presión

- Separador galvánico

- Bloqueo automático en caso de avería

- Alternancia automática entre bomba 1 y bomba 2

- Selección manual entre bomba 1 y bomba 2

VÁLVULA REGULADORA DE PRESIÓN

Controla directamente, con resorte válvula de seguridad para mantener una presión de trabajo conjunto o una presión máxima ajustada.

Para los aceites lubricantes e hidráulicos y muchos otros auto-lubricantes, líquidos no corrosivos.

Temperatura máxima del fluido de entrega: 250 ° C.

Material: Carcasa de fundición de hierro hidráulico. Pistón, punta de la válvula, el resorte de acero templado.