Exigencs du projet

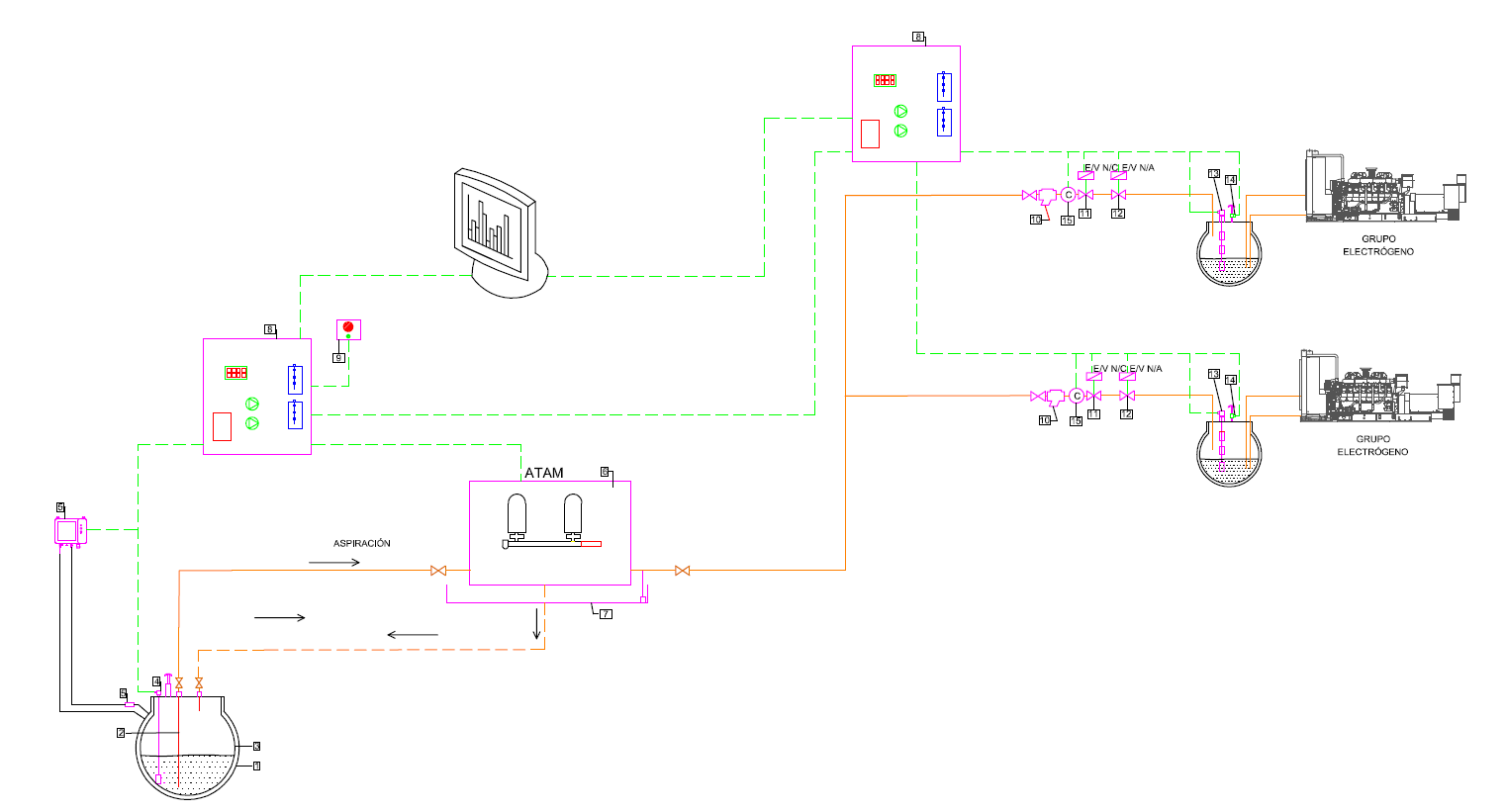

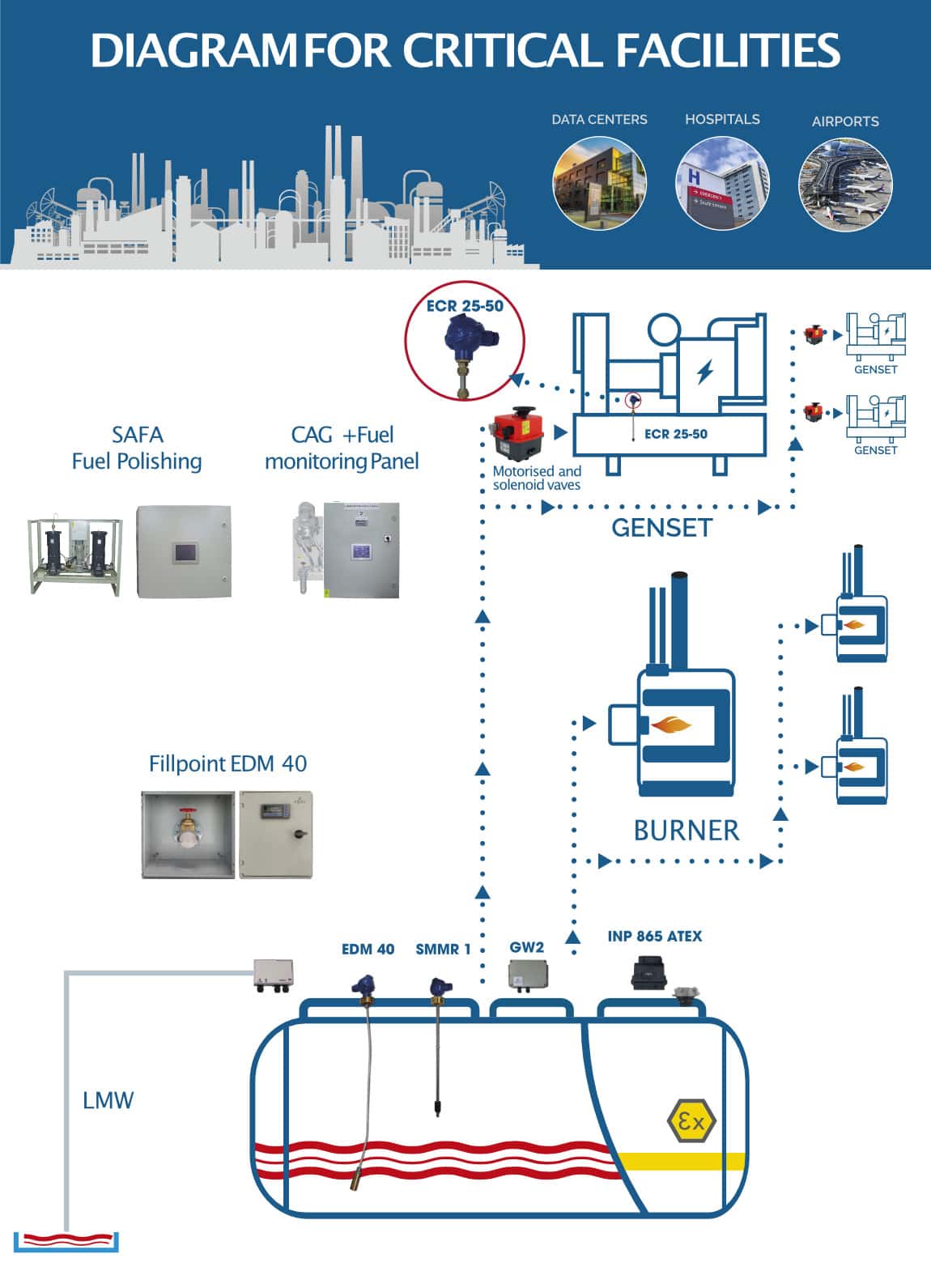

Le projet consiste à automatiser et contrôler les besoins d’approvisionnement de Gasoil à 25 Groupes Electrogènes d’Urgence à partir des dispositifs principaux, un pour chaque ligne, un autre réservoir, servant de réserve aux précédents réservoirs quotidiens de chacun des groupes électrogènes.

Solution INPRO

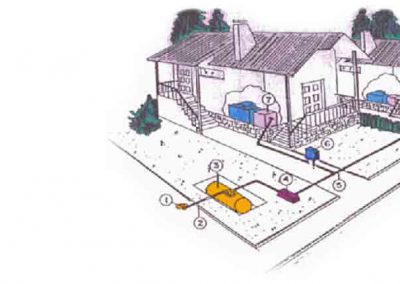

Nous prévoyons deux réservoirs de stockage de gasoil de 80 m3 chacun, qui seront à installer enterrés dans un cube en béton dans la zone indiquée sur les plans de mise en place, avec un accès facile pour les remplir.

Un réservoir de stockage de 30m3 de gasoil est nécessaire, afin d’avoir une réserve pour alimenter les autres réservoirs.

Pour la sélection des tuyaux, nous avons suivi les critères de la norme DIN 4755 qui nous indique que la vitesse du gasoil dans les tuyaux d’impulsion doit être comprise entre 1 et 1.5 m/s et en aspiration entre 0.2 et 0.5 m/s.Nous avons choisi une approche qui élimine la pression en accord avec le système de repos, en travaillant sans pression, on limite la possibilité de déversements, c’est notamment pour cela que nous avons placé un système de détection de fuites, d’endiguement et de gestion de ces dernières dans chacune de nos installations, pour communiquer avec le système de gestion et de plus, donner la possibilité de vérifier.Dans les salles de pompage, on contrôle les débordements grâce à des détecteurs infrarouges sur des plateaux de récupération des systèmes de transferts.

Nous avons choisi de placer, tant dans le réservoir d’urgence que dans les principaux, des détecteurs de vide avec une pompe de régénération, et ainsi, éviter les fausses alertes. Le contrôle et l’installation d’un système de vide est plus efficace qu’un système par pression ou liquides. En définitive nous avons choisi d’installer un détecteur de double paroi DDP-25, en accord avec la norme EN 13160-1, Classe 1.

Pour cela nous avons élaboré deux équipements de transfert pour alimenter les côtés A et B, indépendamment, formé par : Deux motopompes auto-aspirantes de 4000 l/h chacune avec une variation de débit, avec un égout à double filtre, des valves de sécurité, de rétention, des transducteurs de pression et des plateaux récupérateur de déversements avec des détecteurs à infrarouge.

Equipement

-

Sonde EDM40

-

Détection sur espace interstitiel DDP-25

-

Système de transfert “INPRO” ATAM-GE

-

Bac de rétention avec détecteur de fuites

-

Électrovannes

-

Interrupteur de niveau – SMMR

-

Compteur

-

Pompe de retour avec valve de rétention

Si vous appartenez au secteur de l’ingénierie, de la construction ou du conseil en projets et que vous souhaitez en savoir plus sur ce projet et bien d’autres, vous pouvez télécharger le LIVRE DE PROJET